石灰=「石の灰(いしのはい)」は、本当に石灰石を焼いてできています

タナクリームの主原料は、高知県をはじめとする四国の山々から採掘される100%自然の「石灰石」です。

その石灰石からタナクリームや土佐しっくい(漆喰)を作り出すためには、石灰石(原石)を「石灰」(真っ白な粉状になっていることが多いです)に生成する作業が必要となります。

田中石灰工業ではその生成作業を自社で行っており、伝統的な土佐塩焼き工法という製法を用いています。(詳しくはこちらをご覧くださいhttp://www.tanacream.com/tosa-shikkui/shioyakisekkai.html)

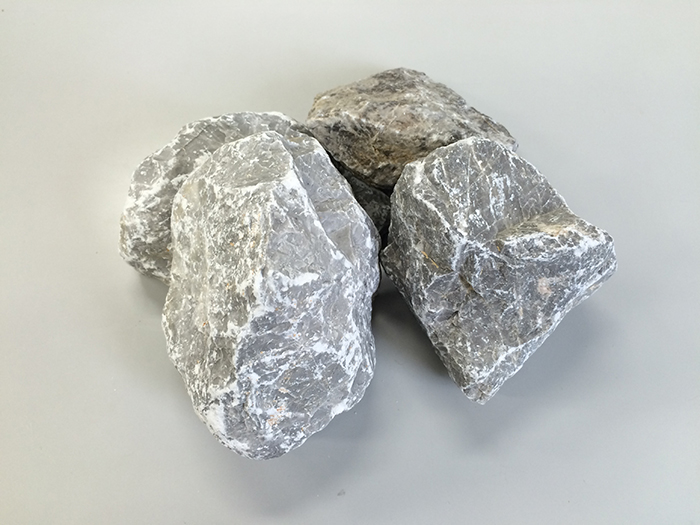

焼成前の石灰石

1、石灰石の焼成

まず、地中に作られた専用の窯で石灰石を焼きます。「石を焼く」というとちょっと不思議な感じもしますが、文字通りコークス(石炭の加工燃料)などの燃料を入れて焼いていきます。

具体的には創業以来の土中竃(どちゅうがま)を用いて石灰石を焼成することから始まります。

創業以来の土中竃

毎日3回、焼成工と呼ばれる技術者が原料の石灰石、燃料のコークス、そして塩焼きと呼ばれる所以である塩化物を少量、それぞれ竃内部の火の加減を見ながら投入します。

この作業は一見単調ですが、竃に投入した時の石灰石の配置、コークスの投入バランス、塩の加減などで石灰の焼け方に大きな変動をきたすだけでなく、竃の温度が上がりすぎて竃そのものを傷めてしまう可能性がある、非常にデリケートで高い技術を要する作業です。田中石灰工業では創業以来、この匠の作業を継承し、高品質な石灰製造のキモとして日々業務を続けています。

2、竃出し作業

さて、続いては竃出し作業です。こちらも焼成作業と同様、毎日3回行っています。竃の構造が土中に築かれた竪型炉なので、竃最下部から取り出します。作業自体は取り出すというよりも掻き出すと表現したほうがいいかもしれません。作業中は粉塵が舞い上がるため、常時集塵機を稼働させて作業環境の悪化を防止しています。

竃下げ作業

3、選別作業

次に選別作業です。竃から出た石灰を生石灰(きせっかいまたはせいせっかい)といいますが、この竃出し生石灰には完全に焼けていないもの、原石である石灰石に不純物が多く含まれているもの、燃料のコークスの焼け残りなどが含まれます。こういったものが以降の工程に流れても最終段階で取り除く仕組みになっているので問題は無いのですが、設備の保全やより高品質を求め、作業員により手作業で選別を行っています。作業は竃出し生石灰が流れているベルトコンベアにそって作業員が並び選別していくのです。

選別作業

4、消化

そして最終段階として消化と呼ばれる工程に移ります。この場合の「消化」とは、焼成してできた生石灰(酸化カルシウム=CaO)に水(H2O)を加えて消石灰(水酸化カルシウム=Ca(HO)2)を作る工程です。

消化工程はプラント設備内にある操作室でオペレーターによって一括集中操作で行われ、各用途にあわせた石灰がそれぞれの荷姿になり産出されていきます。

プラント全景

消化工程を終えると、石灰は見慣れた「白い微粉末」の状態になります。

タナクリームは「生石灰クリーム」という種類の建築材料になっていますが、消化工程で加える水を大量にすることでペースト状にしあげるもので、化学的な構造は水酸化ナトリウムであり消石灰とおなじものと言えます。

全工程はおよそ5日から1週間程かかり、大量生産主流の現代においては少し古く感じますが、田中石灰工業は全てにおいて手を抜かず、他社に無い高品質な石灰製品を様々なお客様にお届けしています。

商品例:最優秀雪印(土佐塩焼灰)

[執筆:スタッフI]